ПРОЦЕС НА ПОДГОТОВКА

НА ФОРМОВАНИТЕ ВЛАКНА

3. Краен продукт

Финалната стъпка е производство на пробна форма и последващо производство на реална мостра. Мострите се използват за проверка на формите и за тестове за издръжливост на изпускане. Мострите вече се изработват от материала и с качество, идентично с това на масовото производство.

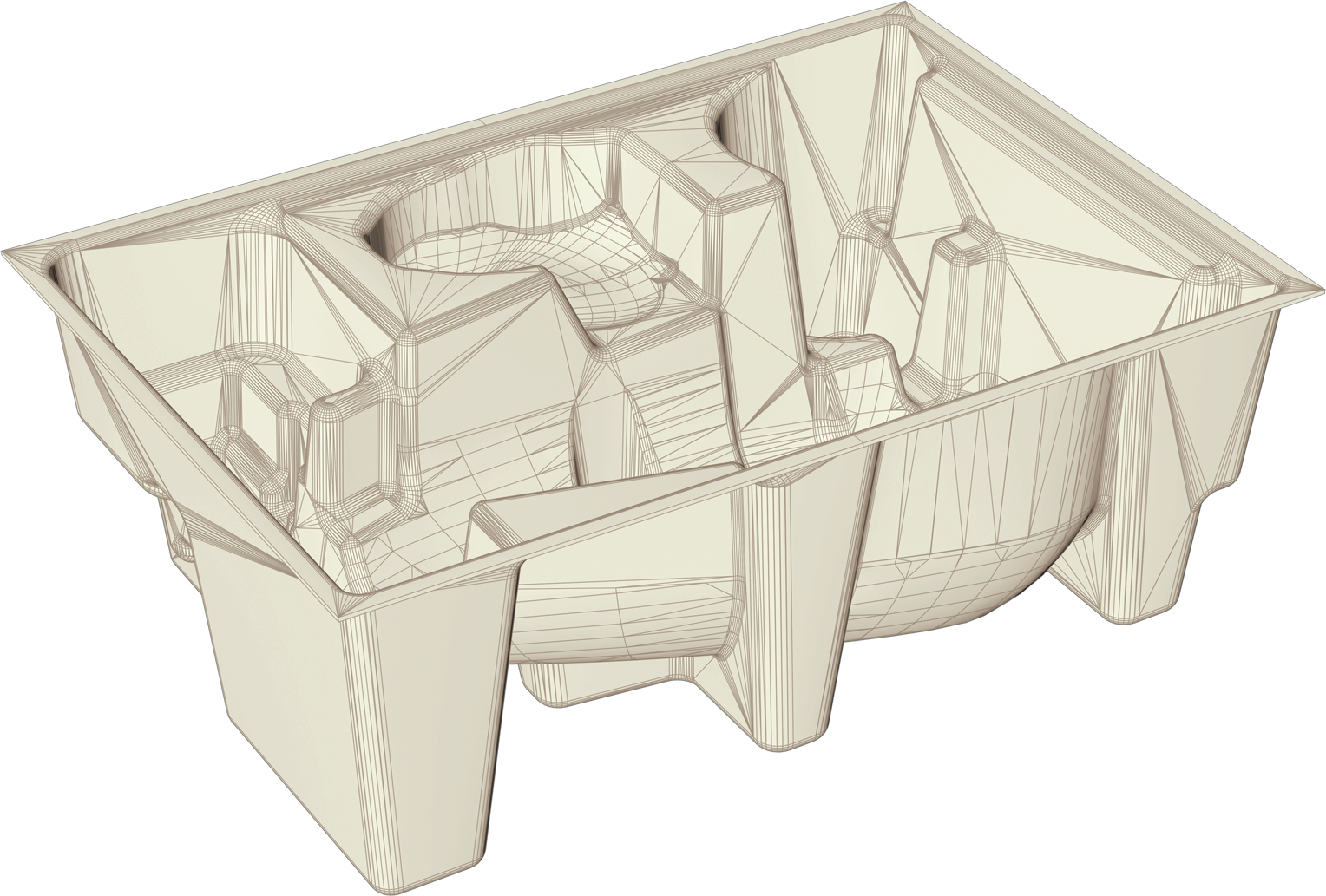

2. 3D дизайн

Втората подготвителна стъпка е създаване на 3D модел на подложката в реален размер. За създаването на 3D модела е нужно да получим от клиента реални мостри или модели на продукта, който ще бъде опакован.

1. Концепция

След задаване на всички входни данни се начертава скица на подложката. Тя служи за първоначално ценообразуване и показва принципа на опаковане.

ПРОИЗВОДСТВО

ПРОЦЕСИ ЗА ФОРМОВАНИТЕ ВЛАКНА

КОНВЕНЦИОНАЛНА ЛИНИЯ

Събраната отпадъчна хартия (картон, вестници) се претегля точно и се поставя в хидропулпера. Тук хартията се смесва с вода, за да се постигне 7% консистенция, и в течение на 15 до 20 минути се развлакнява, за да се получи хартиена маса. След това тя се изпомпва, преминавайки през двуетапно филтриране. В първия етап се сепарират тежките примеси (например малки камъчета и пясък). При втория филтриращ етап се отделят лепилните ленти и пластмасата. Чистата хартиена маса се съхранява в резервоари с получена 4% консистенция. Последният подготвителен етап на хартиената маса е нейното смесване и разреждане до получаване на необходимите работни параметри. Целият процес се контролира чрез компютър.

След това хартиената маса се изпомпва във формоващата секция на линията, където се всмуква в алуминиеви матрици и се транспортира към сушилен конвейер. Сушилният процес се наблюдава автоматично. По време на този процес се контролират влажността, температурата и количеството на изсушаващия въздух. Времето на сушене на продукта продължава между 25 и 35 минути в зависимост от размера му и дебелината на материала.

В случай че се изисква по-висока прецизност на повърхността и качеството, продуктът се пресова повторно в гореща матрица. Температурата от 180°C и 20-тонното налягане осигуряват получаване на много гладка повърхност. За да се постигнат точни външни размери, последният производствен процес включва обрязване на ръбовете.

ЛИНИЯ ЗА ТЕРМОФОРМОВАНЕ

При термоформованите продукти използваме само чист материал без каквито и да е примеси и лепило. Входящият материал се претегля точно и се поставя в хидропулпер. Там се смесва с вода, за да се постигне 7-8% консистенция, и в течение на 15 до 20 минути се развлакнява, за да се получи хартиена маса. Чистата хартиена маса се съхранява в резервоари от неръждаема стомана с получена 2% консистенция. Последният подготвителен етап на хартиената маса е нейното смесване и разреждане до получаване на необходимите работни параметри. Целият процес се контролира чрез компютър.

След това хартиената маса се изпомпва във формоващата секция на линията, където се всмуква в алуминиеви матрици и се транспортира към инструментите за пресоване. По време на процеса на сушене подложките се пресоват с високо налягане от около 15 тона. Температурата на инструментите се контролира автоматично между 150°C и 220°C. Времето на сушене на продукта е между 60 и 110 секунди в зависимост от размера му и дебелината на материала.

За да се постигнат точни външни размери, последният производствен процес включва обрязване на ръбовете.